Что такое линия зацепления. Порядок выполнения работы

Cтраница 1

Угол зацепления для данной передачи есть величина постоянная.

Угол зацепления - угол, образуемый линией зацепления с перпендикуляром к линии центров.

Угол зацепления и межосевое расстояние при этом не изменяются, толщина зуба шестерни по делительной окружности увеличивается, а толщина зуба колеса на столько же уменьшается. Диаметры окружностей выступов и впадин шестерни возрастают, а у колеса - соответственно уменьшаются. Делительная и начальная окружности совпадают.

Угол зацепления у прямозубого цилиндрического колеса имеет место только в плоскости, перпендикулярной к оси колеса. У косо-зубого колеса углы зацепления расположены в трех плоскостях.

Угол зацепления равен углу профиля рейки а независимо от расстояния рейки до оси колеса, в то время как при изменении межосевого расстояния пары сопряженных колес угол зацепления ага меняется согласно следующей зависимости: cos ада (rbl Гь 1ат, где aw - межосевое расстояние в передаче без смещения; г и гь2 - радиусы основных окружностей сопряженной пары.

Угол зацепления при шевинговании, равный профильному углу шевера, при переточках последнего не изменяется; поэтому и размеры зубьев шевера независимо от степени изношенности шевера должны быть постоянными.

Угол зацепления двух эвольвент есть угол между общей касательной к основным окружностям и прямой, перпендикулярной к линии центров. Сама эвольвента, как таковая, никакого угла зацепления не имеет.

Торцовый угол зацепления расположен в плоскости, перпендикулярной к оси вращения колеса, или параллельно торцу колеса. Нормальный угол зацепления расположен в плоскости, перпендикулярной линии зубьев, расположенных наклонно к оси колеса. Этот угол используется в расчетах и чертежах зубчатых колес. В плоскости оси вращения колеса угол зацепления называют осевым. Углы в этой плоскости используют, например, у червяков, которые имеют большой угол подъема винтовой линии. Практически угол зацепления пары зубчатых колес выбирается конструктором исходя из назначения зубчатой передачи. Большие углы зацепления (25 - 30е) используют в зубчатых колесах насосов. С увеличением угла зацепления прочность зубьев повышается, уменьшение угла зацепления способствует снижению уровня шума.

Обычно угол зацепления а г известен. Следовательно, при заданных Zj и га в уравнении (14л) остаются неизвестными Д, и А - В дальнейшем, задаваясь одной из величин Д, или А, из уравнения (14л) определим другую величину.

4. ЗУБЧАТЫЙ МЕХАНИЗМ

Зубчатые передачи являются наиболее распространенными узлами современных машин и в значительной степени определяют их качество и конкурентоспособность. Они предназначены для передачи вращения и крутящего момента от одного вала механизма к другому с заданным отношением угловых скоростей. Наибольшее распространение в современном машиностроении получили эвольвентные зубчатые передачи. Они отличаются компактностью, высоким КПД, постоянством передаточного отношения, надежностью работы, высокой долговечностью и простотой обслуживания.

Многообразие машин, механизмов и систем приводов сопровождается и многообразием структурных схем зубчатых передач. Они создаются на основе различных сочетаний простых передач с наружным и внутренним зацеплением. Комбинируя число простых передач и связи между их звеньями, можно получать сложные многопоточные и многоступенчатые передачи с необходимыми свойствами. Вследствие компактности и малой массы, получили распространение многопоточные планетарные передачи, а также более сложные приводы, построенные на основе их сочетаний с другими передачами и устройствами.

4.1. Синтез зубчатых передач

4.1.1. Геометрические параметры прямозубых

цилиндрических

зубчатых передач

Геометрия прямозубой передачи, состоящей из колес, нарезанных в станочном зацеплении с производящей рейкой, полностью определяется следующими параметрами: z

1, z

2, m

, a, ha

*, с

*, ρ*, x

1, х

2, где z

1, z

2 – числа зубьев колес;

m

– модуль зубьев; a, ha

*, с

*, ρ* – параметры исходного производящего контура, соответственно равные (ГОСТ): угол профиля α = 20°; коэффициент высоты головки зуба ha

* = 1, коэффициент радиального зазора с

* = 0,25, коэффициент радиуса переходной кривой ρ = 0,384; х

1, x

2 – коэффициент смещения исходного производящего контура, которые выбираются в зависимости от конкретных условий работы зубчатой передачи и требований, предъявляемых к ней.

Геометрические параметры зубчатых колес

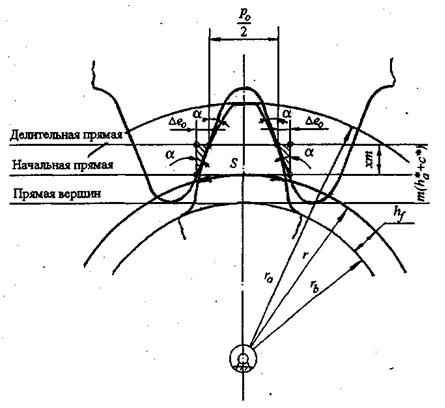

Основные размеры зубчатого колеса определяемые из рассмотрения станочного зацепления нарезаемого колеса с производящей рейкой (рис. 4.1) следующие.

р = πm . (4.1)

Радиус делительной окружности r определим из равенства 2πr = р 0z :

http://pandia.ru/text/78/354/images/image003_70.gif" width="196" height="52"> (4.3)

Радиус окружности впадин rf .

Поверхность впадин нарезаемого колеса формируется вершиной зуба производящей рейки, следовательно, радиус окружности впадин будет (рис. 4.1)

где http://pandia.ru/text/78/354/images/image006_42.gif" width="183" height="36"> (4.4)

Для колёс, нарезаемых без смещения (х= 0),

Делительная толщина зуба S .

Толщина зуба S по делительной окружности равна ширине впадины рейки по начальной прямой (рис. 4.2).

Таким образом, ![]() . (4.5)

. (4.5)

У колес, нарезаемых без смещения, .

Рис. 4.2. К определению делительной толщины зуба

Толщина зуба на произвольной окружности.

Из рис. 4.3 можно записать

http://pandia.ru/text/78/354/images/image012_23.jpg" width="494" height="337">

Рис. 4.3. Определение толщины зуба на произвольной окружности

Выразив угловую толщину зуба через окружную, получим

http://pandia.ru/text/78/354/images/image014_21.gif" width="224" height="63 src=">. (4.6)

Угол профиля зуба http://pandia.ru/text/78/354/images/image016_16.gif" width="89" height="55">. (4.7)

Геометрические параметры зубчатых передач

Угол зацепления αw

Теоретическое зацепление не имеет бокового зазора между зубьями.

Отсюда следует, что Sw 1=ew 2 и ew 1= Sw 2, а так как Sw 1+ ew l=pw , то (рис. 4.4)

![]() . (4.8)

. (4.8)

http://pandia.ru/text/78/354/images/image019_15.gif" width="240" height="57">, (4.9)

. (4.10)

. (4.10)

Подставляя выражения (4.9) и (4.10) в (4.8), получим

http://pandia.ru/text/78/354/images/image022_14.gif" width="111 height=48" height="48">. (4.12)

![]() . (4.13)

. (4.13)

http://pandia.ru/text/78/354/images/image025_12.gif" width="360" height="57">

После простейших преобразований получим

(4.15)

(4.15)

Для нулевых передач x Σ= 0, inv αw = inv α, т. е. угол зацепления равен углу профиля исходного контура (20°).

Радиусы начальных окружностей

Из прямоугольных треугольников O1M1II и О2М2П (рис. 4.4) определим

(4.16)

(4.16)

Для нулевых передач http://pandia.ru/text/78/354/images/image031_9.gif" width="261" height="52"> (4.17)

Для нулевых передач межосевое расстояние равно делительному межосевому расстоянию а :

![]() (4.18)

(4.18)

Радиусы окружностей вершин

Эти радиусы определяются из условия получения необходимого радиального зазора с

в зубчатой передаче. Этот зазор обычно принимают равным

с

= с

*m

, c

*=

0,25.

По рис. 4.5 можно записать

В ГОСТ на расчет геометрии зубчатой передачи радиусы окружностей вершин определяются через коэффициенты уравнительного смещения Δy :

где ,a у – коэффициент воспринимаемого смещения, равный

здесь ут – воспринимаемое смещение, равное наименьшему расстоянию между делительными окружностями колёс зубчатой передачи.

![]()

Рис. 4.5. К определению радиуса окружности вершин

Для нулевых передач http://pandia.ru/text/78/354/images/image039_5.gif" width="179" height="35"> (4.19)

а для передач без смещения (х 1,2 = 0)

Получить полный текстhttp://pandia.ru/text/78/354/images/image041_6.gif" width="144" height="28 src=">

где ρпр – приведенный радиус кривизны; ρ1, ρ2 – радиусы кривизны эвольвентных профилей зубьев первого и второго колес.

Чем больше угол зацепления, тем меньше приведенная кривизна, больше размеры площадки контакта, а следовательно, меньше контактные напряжения и опасность усталостного выкрашивания поверхностных слоев зубьев. Угол же зацепления растет с ростом коэффициента суммы смещений.

· Абразивный износ и заедание зубьев. Абразивный износ и заедание зубьев возникают при скольжении боковых поверхностей зубьев и зависят от скорости их скольжения, которая определяется по формуле

http://pandia.ru/text/78/354/images/image043_7.gif" width="376" height="40 src=">.

Коэффициент торцового перекрытия увеличивается с ростом длины активной линии зацепления, которая в свою очередь увеличивается с уменьшением угла зацепления αw , т. е. с уменьшением суммарного коэффициента смещения.

4.1.3. Выбор коэффициентов смещения

Величина и знак коэффициентов смещения влияют на геометрию и качественные показатели зубчатой передачи. Применение зубчатых передач со смещением позволяет: повысить долговечность, нагрузочную способность или плавность зацепления зубчатой передачи, уменьшить габариты или вписаться в заданное межосевое расстояние. Коэффициенты смещения необходимо назначать с учетом условий работы зубчатой передачи.

Комплекс проектных условий при выборе коэффициентов смещения учитывается блокирующими контурами.

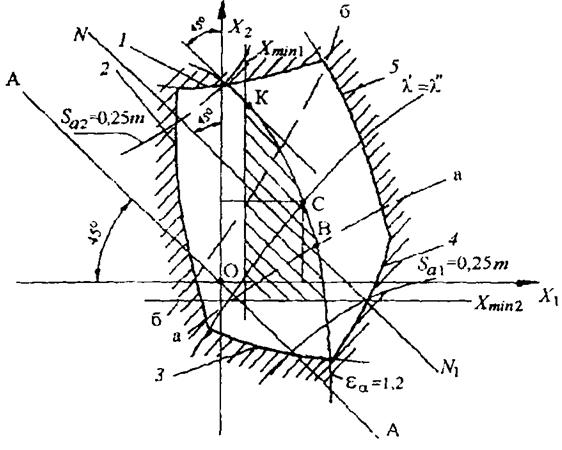

Блокирующим контуром называется совокупность линий для определенных сочетаний чисел зубьев z 1 и z 2 в системе координат x 1,и x 2 (рис. 4.6). Каждая точка в этой системе соответствует зубчатой передаче z 1, z 2, с определёнными x 1,и x 2. Зубчатой передаче без смещения (x 1,2 = 0) соответствует точка начала координат Точки, расположенные на прямой А-А, соответствуют нулевым равносмещённым передачам с xΣ = 0. Выше линии А-А располагаются положительные передачи с xΣ >0, а ниже – отрицательные с xΣ < 0. Любая прямая, параллельная прямой А-А, т. е. пересекающая оси под углом 45°, соответствует передачам, у которых xΣ и αw будут одинаковы.

Рис. 4.6. Блокирующий контур

Координатное поле ограничивается линиями, за которыми зубчатая передача не может существовать, так как появляется или интерференция зубьев передачи или заострение зубьев колёс (Sa 1 <0 или Sa 2 <0), или коэффициент перекрытия становится меньше единицы, или подрез зубьев начинает захватывать активную часть профиля. Совокупность этих линий называется блокирующим контуром.

На рис. 4.6 линии 1 , 2 соответствуют началу интерференции на ножке зуба колеса z 2 , а линии 3 , 4 – интерференции на ножке зуба колеса z 1. Линия 5 соответствует предельному значению коэффициента перекрытия (εа = 1).

На блокирующий контур наносятся линии условных границ и линии качественных показателей. Условными границами могут быть:

· линии, на которых Sa 1,2 = 0,25 т;

· линия, на которой εα = 1,2;

· линии начала появления подреза, т. е. x 1= x min1 и x 2= x min2.

Линий качественных показателей три:

· две линии, обеспечивающие равнопрочность зубьев по изгибу при ведущем колесе z 1 (линия а-а ) и при ведущем колесе z 2 (линия б-б );

· линия, выравнивающая удельные скольжения на ножках зубьев колёс z 1 и z 2, при контакте в точках А и В линии зацепления.

Методика выбора коэффициентов смещения по блокирующим контурам

1. Выбор коэффициентов смещения, обеспечивающих наивысшую контактную прочность зубчатой передачи z 1, z 2.

Получить полный текстКонтактная прочность увеличивается с ростом приведённых радиусов кривизны контактирующих профилей, которые, в свою очередь, увеличиваются с ростом угла зацепления αw , а следовательно, с возрастанием х Σ. Проведём к условному контуру в зоне положительных значений х 1 и х 2 касательную под углом 45° к осям координат. Точка касания (точка К на рис. 4.6) определит значения х 1 и х 2, обеспечивающие максимальную контактную прочность в передаче z 1, z 2.

2. Выбор коэффициентов смещения, обеспечивающих близкую к максимальной изгибную прочность зубьев колёс передачи z 1, z 2.

Прочность на изгиб увеличивается с возрастанием толщин зубьев у основания, т. е. с ростом х 1 и х 2 при соблюдении равнопрочности по изгибу зубьев ведущего и ведомого колёс. При ведущем колесе z 1, будем двигаться вправо по линии а-а , а при ведущем колесе z 2 – по линии б-б до пересечения с условным контуром (линия eа = 1,2). Точка пересечения (точка В при ведущем z 2) определит коэффициенты х 1 и х 2, обеспечивающие близкую к максимальной изгибную прочность зубьев колёс передачи z 1, z 2.

3. Выбор коэффициентов смещения, обеспечивающих наибольшую стойкость по заеданию и абразивному износу зубчатой передачи z 1, z 2.

Заедание и износ уменьшаются со снижением скорости скольжения профилей Vs , максимальные значения которой становятся меньше ga – длины активной части линии зацепления, т. е. с ростом угла зацепления αw и суммарного коэффициента смещения х Σ при условии равенства удельных скольжений на ножках зубьев колёс z 1, z 2 при контакте в точках А и В линии зацепления. По линии λ’-λ" будем двигаться вправо до пересечения с условным контуром. Точка пересечения (точка С ) определит коэффициенты х 1 и х 2, обеспечивающие стойкость по заеданию и абразивному износу зубчатой передачи z 1 ,z 2 .

4. Расчёт коэффициентов смещения х 1 и х 2 при отсутствии межосевого расстояния αw производят по условию устранения подрезания ножки зуба. Для реечного зацепления

http://pandia.ru/text/78/354/images/image047_7.gif" width="331" height="47 src=">

http://pandia.ru/text/78/354/images/image049_4.jpg" width="375" height="406 src=">

Рис. 4.7. Блокирующий контур для z 1 = 13 и z 2 = 20

Коэффициенты смещения исходного контура выбираем по блокирующему контуру: x 1 = 0,257; х 2 = 0,743.

Делительные радиусы:

http://pandia.ru/text/78/354/images/image051_7.gif" width="109" height="26 src=">

http://pandia.ru/text/78/354/images/image053_5.gif" width="239" height="26 src=">

Угол зацепления αw

http://pandia.ru/text/78/354/images/image055_5.gif" width="104" height="26 src=">

Начальные радиусы rw :

http://pandia.ru/text/78/354/images/image057_5.gif" width="322" height="25 src=">

http://pandia.ru/text/78/354/images/image059_4.gif" width="309" height="25 src=">.

Делительное межосевое расстояние .

Коэффициент воспринимаемого смещения

http://pandia.ru/text/78/354/images/image062_2.gif" width="425" height="25 src=">.

Радиусы вершин зубьев:

http://pandia.ru/text/78/354/images/image064_0.gif" width="309" height="75 src=">

Делительный окружной шаг зубьев р = т = 3,141592·4 = 12,57 мм.

http://pandia.ru/text/78/354/images/image067_1.gif" width="465" height="64 src=">

Толщины зубьев по окружностям вершин:

http://pandia.ru/text/78/354/images/image069_0.gif" width="123" height="25 src=">

http://pandia.ru/text/78/354/images/image071_1.gif" width="103" height="25 src=">

http://pandia.ru/text/78/354/images/image073_1.gif" width="104" height="25 src=">

http://pandia.ru/text/78/354/images/image075_0.gif" width="464" height="25 src=">

Коэффициент перекрытия

http://pandia.ru/text/78/354/images/image077.gif" width="465" height="51 src=">.

Пример 4.2. Спроектировать прямозубую эвольвентную передачу z 4, z 5 с данным межосевым расстоянием. Колеса нарезаны стандартной рейкой модуля m = 2,5 мм.

Исходные данные: межосевое расстояние αw = 52 мм; передаточное отношение i 45 = 1,8; модуль зубьев m = 2,5 мм; параметры исходного производящего контура в соответствии с ГОСТ: α = 20°, ha * = 1; с * = 0,25.

Межосевое расстояние можно представить в виде

http://pandia.ru/text/78/354/images/image079_0.gif" width="111" height="52 src=">.gif" width="181" height="51 src=">

Принимаем в соответствии со знаком неравенства ближайшее меньшее

z4 =14..gif" width="168" height="52 src=">

Находим суммарное число зубьев z

Σ =14 + 25 = 39 и рассчитываем делительное межосевое расстояние ![]()

Коэффициент воспринимаемого смещения http://pandia.ru/text/78/354/images/image086_0.gif" width="316" height="52 src=">

http://pandia.ru/text/78/354/images/image088_0.gif" width="257" height="25 src=">

Коэффициент суммы смещений

http://pandia.ru/text/78/354/images/image090_0.gif" width="253" height="47 src=">.gif" width="255" height="52 src=">

для колеса http://pandia.ru/text/78/354/images/image094_0.gif" width="247" height="25 src=">

Определяем геометрические параметры прямозубых цилиндрических колес.

Делительные радиусы:

http://pandia.ru/text/78/354/images/image096_0.gif" width="231" height="47 src=">

Основные радиусы:

http://pandia.ru/text/78/354/images/image098_0.gif" width="324" height="25 src=">

Угол зацепления а w = 28°14.

Начальные радиусы

http://pandia.ru/text/78/354/images/image100_0.gif" width="323" height="52 src=">

Межосевое расстояние aw = 52 мм. Делительное межосевое расстояние а = 48,75 мм.

Радиусы вершин зубьев:

http://pandia.ru/text/78/354/images/image102_0.gif" width="512" height="29 src=">

Делительный окружной шаг зубьев р = πm = 3,141592 · 2,5 = 7,85 мм.

Делительные окружные толщины зубьев:

http://pandia.ru/text/78/354/images/image104_0.gif" width="499" height="47 src=">

Начальные окружные толщины зубьев:

Толщины зубьев по окружности вершин:

http://pandia.ru/text/78/354/images/image108_0.gif" width="261" height="25 src=">

http://pandia.ru/text/78/354/images/image112_0.gif" width="651" height="57">

Коэффициент перекрытия

http://pandia.ru/text/78/354/images/image114_0.gif" width="411" height="51 src=">

4.1.5. Построение картины зацепления эвольвентной цилиндрической зубчатой передачи в торцовом сечении

Получить полный текстВычерчиванию зацепления зубчатой передачи должен предшествовать ее геометрический расчет, выполняемый для прямозубой передачи по формулам.

Построение зацепления удобно проводить в следующем порядке :

1. Отложить межосевое расстояние aw .

2. Провести окружности: начальные, делительные, основные, вершин зубьев и впадин. Произвести контроль построения: радиальные зазоры должны быть равны 0,25 m , расстояние между делительными окружностями – ут .

3. Касательно к основным окружностям провести линию зацепления. Произвести контроль построения: линия зацепления должна пройти через полюс зацепления - точку касания начальных окружностей, а угол зацепления на построении должен совпадать с расчетным αw (αtw ).

4. Отметить границы линии зацепления M l и М 2 – точки касания линии зацепления с основными окружностями, и границы активной линии зацепления – точки пересечения линии зацепления с окружностями вершин зубьев (точки А и В ).

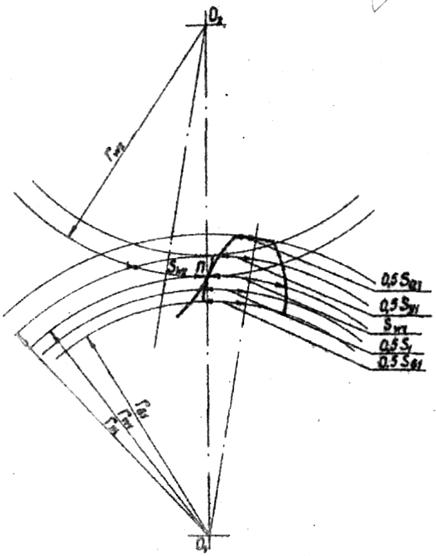

5. Построить эвольвентные профили зубьев, проходящие через полюс зацепления следующим способом: от полюса зацепления т. П (рис. 4.8) откладывают толщины зубьев по начальным окружностям Sw 1,2.Через середины толщин зубьев проводят линии симметрии зубьев. От точек линии симметрии откладывают половины толщин зубьев по различным окружностям: основой, делительной, вершин зубьев и произвольной. Полученные точки соединяют плавной кривой.

Рис. 4.8. Построение эвольвентных профилей зубьев

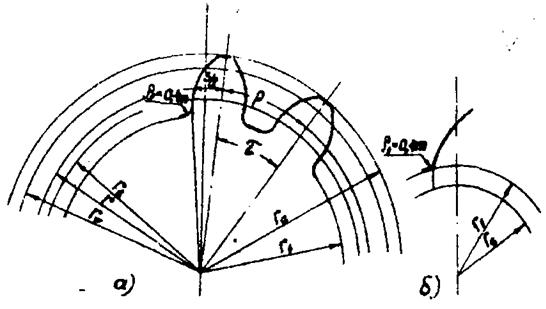

6. Построить разноименные профили зубьев. Для этого находятся оси симметрии зубьев. Точки разноименных профилей располагаются симметрично точкам, ранее построенных профилей (рис. 4.9, а ).

7. Построить переходную кривую, соединяющую эвольентный профиль с окружностями впадин. Переходная кривая образуется автоматически в процессе нарезания зубьев, как огибающая семейства окружностей, описанного закругленной частью профиля производящей рейки в ее движении относительно нарезаемого колеса. Переходную кривую можно построить упрощенно. Если

rf

< rb

, то для получения переходной кривой проводят радиальную прямую через начальную точку эвольвенты, а затем дугу окружности радиуса ρf

=0,4m

, сопряженную с радиальной прямой и окружностью впадин (рис. 4.9, а

). Если

rf

> rb

, то переходная кривая очерчивается дугой окружности радиуса ρf

= 0,4m

, сопряженной с эвольвентой и окружностью впадин.

Рис. 4.9. Построение переходной кривой

4.1.6. Последовательность проектирования

1. Ознакомиться с исходными данными и условиями работы передачи.

2. Ознакомиться с параметрами исходного производящего контура.

3. При заданном межосевом расстоянии а w рассчитать требуемые коэффициенты смещения x 1 и х 2 (см. пример 2, п. 1.3), а при свободном выборе межосевого расстояния назначить коэффициенты смещения с учетом условий работы передачи, используя блокирующие контуры.

5. Вычертить зубчатое зацепление колес z 1 и z 2, на которых показать основные размеры.

4.2. Синтез сателлитных механизмов

Зубчатые механизмы с подвижными осями некоторых зубчатых колёс называются сателлитными . Сателлитная передача, в которой на отдельные звенья наложена дополнительная кинематическая связь путём закрепления одного из центральных колёс, называется планетарной , а без дополнительной связи – дифференциальной . Эта связь может быть осуществлена соединением двух его звеньев замыкающей цепью, в результате чего образуется замкнутая дифференциальная передача.

Сателлитные механизмы дают возможность при небольшом количестве колёс, лёгкости и компактности конструкции воспроизводить большие передаточные отношения. Поэтому они получили широкое распространение в машиностроениии и приборостроении . Планетарные механизмы и замкнутые дифференциалы применяются для реализации передаточных отношений, а дифференциалы – для сложения угловых скоростей или разложения независимого вращательного движения двух выходных звеньев механизма.

Существует несколько методов определения передаточных отношений сателлитных механизмов: аналитический, основанный на принципе обращения движения, и графический, с помощью построения треугольников скоростей.

4.2.1. Графоаналитический метод определения

передаточного отношения (способ)

Сущность метода определения передаточного отношения с помощью треугольников скоростей основан на том, что линейная скорость при вращении тела относительно неподвижной оси прямо пропорциональна радиусу вращения (V = ωr ), и, следовательно, линейные скорости точек, лежащих на любом радиусе, изменяются по закону прямой линии (рис. 4.10).

На рис. 4.11 показаны начальные окружности колёс, соприкасающиеся в точке А , линейная скорость VA которых изображается вектором .

Для колеса 1

изменение скоростей точек, расположенных на диаметре http://pandia.ru/text/78/354/images/image122_0.gif" width="69" height="52 src=">, отрезка ОА

–

(рис. 4.10), тогда  где μV

– масштаб скорости; μl

– масштаб длины. Поскольку , то получим

где μV

– масштаб скорости; μl

– масштаб длины. Поскольку , то получим  . Векторы линейных скоростей точек прямой ОА

в масштабе μV

ограничиваются наклонной Оа

, составляющей угол β с прямой ОА

и характеризующей распределение этих скоростей на отрезке ОА

.

. Векторы линейных скоростей точек прямой ОА

в масштабе μV

ограничиваются наклонной Оа

, составляющей угол β с прямой ОА

и характеризующей распределение этих скоростей на отрезке ОА

.

Следовательно, угловая скорость и число оборотов пропорциональны тангенсу угла с вершиной в точке О . Полученная зависимость позволяет перейти к графическим построениям для определения передаточного отношения механизмов с вращательным движением звеньев.

Лабораторная работа №17

Распознавание элементов эвольвентного зубчатого колеса

Целью работы является ознакомление студентов с методом распознавания элементов эвольвентного зубчатого колеса.

При ремонте различных механизмов часто приходится определять основные параметры зубчатых передач по результатам измерений зубчатых колес, образующих эти передачи. При этом нередко бывает и так, что точное распознавание параметров зубчатой пары осуществить затруднительно, а иногда и вовсе невозможно. Причиной этому - износ или повреждение зубьев, приводящие к потере зубьями первоначальной формы. В таких случаях отказываются от распознавания и прибегают к проектированию зубчатой пары заново по межосевому расстоянию и числам зубьев колес.

Основными параметрами, подлежащими распознаванию, являются: модуль зубьев, угол профиля исходного контура, коэффициенты смещения инструмента, высотные пропорции зубьев. Зная эти параметры, можно, используя соответствующие расчетные зависимости, определить размеры зубчатых колес и передачи (окружные шаги, диаметры окружностей, толщины зубьев и т.д.)

А. ОПРЕДЕЛЕНИЕ МОДУЛЯ ЗУБЬЕВ И УГЛА ПРОФИЛЯ ИСХОДНОГО КОНТУРА

Для колеса с эвольвентным профилем зубьев модуль и угол профиля исходного контура целесообразно определять по измеренному основному окружному шагу. Таким образом, решение поставленной в пункте А задачи сводится к нахождению окружного шага по основной окружности колеса.

Наиболее простой и удобный способ измерения основного окружного шага базируется на свойстве эвольвенты, согласно которому расстояние по нормали между двумя соседними одноименными эвольвентами - постоянно и равно основному окружному шагу.

Основной окружной шаг, измеренный по нормали, имеет одно и то же значение как у зубчатого колеса, нарезанного со смещением инструмента (корригированного), так и у зубчатого колеса, нарезанного при нулевой установке рейки (без смещения), а также у колеса с равномерно изношенными в процессе эксплуатации зубьями (имеются в виду зубчатые колеса с одинаковыми основными параметрами). Поэтому метод определения модуля зубьев и угла профиля через основной шаг дает наиболее достоверные результаты.

Измерение основного шага производится шагомером, нормалемером или штангенциркулем с ценой деления 0,02 или 0,05 мм.

Основной шаг при измерении штангенциркулем (нормалемером) определяется как разность из двух замеров длины общей нормали (рис. 1).

Рис. 18. Измерение общей нормали

где - длина общей нормали при обхвате зубьев;

Длина общей нормали при обхвате (n -1) зубьев.

При измерении отрезка число n зубьев, обхватываемых штангенциркулем, выбирается таким, чтобы губки штангенциркуля касались боковых поверхностей зубьев примерно в их средней части (по высоте). Такая установка штангенциркуля сводит к минимуму влияние износа зубьев на длину отрезка и обеспечивает касание этого отрезка с основной окружностью, что является необходимым условием при измерении и . При этом губки штангенциркуля не должны упираться тыльной стороной в боковые поверхности соседних зубьев. Плоскость расположения штангенциркуля при измерении - перпендикулярна оси вращения колеса.

Для повышения точности измерения каждая из величин - и - измеряется три раза (в разных местах колеса). В соотношение (1) подставляются среднеарифметические значения этих величин:

![]()

Рассчитанный по соотношению (1) основной окружной шаг измеряемого колеса уточняется по таблице 1 основных окружных шагов: в таблице отыскивается основной шаг , отличающийся от найденного по соотношению (1) не более чем на +0,05 мм. Значение табличного основного шага принимается как уточненное.

По уточненному основному окружному шагу в той же таблице 1 находятся модуль зубьев m (либо питч ) и угол профиля . Значения модуля зубьев стандартизованы (ГОСТ 9563-60).

При уточнении по таблице 1 основного окружного шага предварительно следует попытаться выяснить (по косвенным данным), в какой системе мер - метрической или дюймовой - выполнено колесо. В странах с дюймовой системой мер вместо модуля зубьев используется диаметральный питч.

Модуль и питч связаны зависимостью:

ПРИМЕЧАНИЕ. В таблице 2 (Приложение) указаны страны с метрической и дюймовой системами мер и соответственно - с модульной и питчевой системами зацеплений. В таблице и - коэффициенты высоты головки зуба и радиальный зазор в зацеплении.

Б. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА СМЕЩЕНИЯ ИНСТРУМЕНТА

Коэффициент X смещения вычисляется по известному соотношению:

![]()

Здесь: - толщина зуба по основной окружности у нулевого (не корригированного) колеса; рассчитывается по формуле:

где - диаметр основной окружности, d = mz - диаметр делительной окружности, - толщина зуба по делительной окружности, .

Значения модуля зубьев m и угла профиля найдены в пункте А ; значения инволют углов профиля приведены в таблице 3 (Приложение).

Толщина зуба по основной окружности измеряемого колеса; определяется по измеренной общей нормали и основному окружному шагу:

При расчете X по соотношению (3) возможны три случая:

X =0, если - колесо нарезано при нулевой установке инструмента (нулевое);

X >0, если - колесо нарезано при положительной установке инструмента (положительное);

X <0, если - колесо нарезано при отрицательной установке инструмента (отрицательное).

Коэффициент X смещения инструмента, значение которого используется при геометрическом расчете колеса и передачи, назовем расчетным.

Коэффициент X смещения, значение которого найдено по соотношению (3), отличается от расчетного на величину , специально вводимую для получения необходимого при работе передачи базового зазора между зубьями. Чаще всего боковой зазор обеспечивается за счет утонения зубьев только одного из колес передачи.

Поправка определяется дополнительно. Ее значение зависит от степени точности колеса и передачи и вида сопряжения по нормам бокового зазора между зубьями.

ПРИМЕЧАНИЕ. В производственных условиях модуль зубьев часто определяют по формуле

![]()

где - диаметр окружности выступов колеса (измеряется), z - число зубьев (подсчитывается).

При этом необходимо иметь в виду, что на диаметр поверхности выступов колеса задается допуск. Кроме того, при нечетном z измерить непосредственно указанный диаметр затруднительно. Поэтому значение модуля зубьев, рассчитанное по формуле (6) , требует уточнения.

Следует также иметь в виду, что если измеряемое колесо нарезано при положительной или отрицательной установке инструмента, то формула (6) для определения модуля зубьев вообще не пригодна.

Модуль зубьев, рассчитанный по формуле (6), в любом случае может быть использован (путем сравнения с табличным) для суждения о том, каким является измеряемое колесо - нулевым, положительным или отрицательным.

При выполнении лабораторной работы значения тригонометрических величин и числа принимать с пятью значащими цифрами; значения длин отрезков общей нормали - с точностью до сотых долей мм ; округление результатов вычислений - по правилам приближенных вычислений.

Оборудование и инструмент

1. Прямозубое колесо с эвольвентным профилем зубьев.

2. Штангенциркуль (нормалемер) с ценою деления 0,02 или 0,05 мм.

Порядок выполнения работы

1. Подсчитайте число зубьев z колеса.

2. Подберите число n обхвата зубьев штангенциркулем.

3. Измерьте штангенциркулем отрезки и общей нормали, каждый три раза, и найти по выражениям (2) их средние значения.

4. По соотношению (1) определите значение основного окружного шага и уточнить его по таблице 1.

5. По таблице 1 по уточненному основному окружному шагу найдите модуль зубьев m (либо питч ) и угол профиля .

6. По формуле (4), используя найденные в пункте 5 параметры m и , рассчитайте толщину зуба по основной окружности нулевого колеса.

7. По соотношению (5) определите толщину зуба по основной окружности измеряемого колеса.

8. По соотношению (3) вычислите значение коэффициента X смещения инструмента.

9. Составьте отчет по прилагаемой форме.

ПРИЛОЖЕНИЕ

Таблица 1. Основные окружные шаги

|

Модуль m , мм |

Питч , дюйм |

Значения основных шагов , мм |

||

|

1,25 |

3,690 |

3,793 |

||

|

3,749 |

3,863 |

|||

|

4,166 |

4,292 |

|||

|

1,50 |

4,428 |

4,552 |

||

|

4,687 |

4,823 |

|||

|

1,75 |

5,166 |

5,310 |

||

|

5,356 |

5,518 |

|||

|

2,00 |

5,904 |

6,059 |

||

|

6,249 |

6,438 |

|||

|

2,25 |

6,642 |

6,828 |

||

|

6,817 |

7,028 |

|||

|

7,380 |

7,586 |

|||

|

Модуль m , мм |

Питч , дюйм |

|||

|

2,75 |

8,118 |

8,345 |

||

|

8,332 |

8,584 |

|||

|

3,00 |

8,856 |

9,104 |

||

|

9,373 |

9,657 |

|||

|

10,332 |

10,621 |

|||

|

10,712 |

11,036 |

|||

|

4,00 |

11,808 |

12,138 |

||

|

12,497 |

12,876 |

|||

|

4,50 |

13,285 |

13,655 |

||

|

5,00 |

14,761 |

15,173 |

||

|

14,997 |

15,451 |

|||

|

5,50 |

16,237 |

16,690 |

||

|

16,663 |

17,168 |

|||

|

6,00 |

17,718 |

18,207 |

||

|

18,746 |

19,314 |

|||

|

19,189 |

19,725 |

|||

|

7,00 |

20,665 |

21,242 |

||

|

21,424 |

22,073 |

|||

|

8,00 |

23,617 |

24,276 |

||

|

24,995 |

25,752 |

|||

|

9,00 |

26,569 |

27,311 |

||

|

10,00 |

29,521 |

30,345 |

||

|

29,994 |

30,902 |

33,379 |

||

|

11,00 |

32,473 |

33,379 |

||

|

2,25 |

33,326 |

34,335 |

||

|

12,00 |

35,426 |

36,415 |

||

|

37,492 |

33,627 |

Таблица 2. Инволюты и тригонометрические функции углов профиля

|

14030 |

Свежие статьи

|